Effiziente Klärschlammtrocknung für moderne Umweltanforderungen

Die sichere und wirtschaftliche Entsorgung von Klärschlämmen ist für Kommunen zu einer zentralen Herausforderung geworden. Strengere gesetzliche Vorgaben und steigende Entsorgungskosten machen effiziente Lösungen unverzichtbar.

Die Klärschlammtrocknung gewinnt daher zunehmend an Bedeutung – vorausgesetzt, sie erfolgt energieeffizient, zuverlässig und wirtschaftlich.

Mit unserer Trocknerserie SpeedRotation STR bieten wir ein innovatives Trocknersystem, das die Klärschlammtrocknung auf ein völlig neues Niveau hebt. Unsere Technologie arbeitet extrem energieeffizient:

Für die Verdunstung von 1 Liter Wasser werden lediglich 700 W thermische Energie benötigt – ein Wert, der die physikalische Grenze des Machbaren nahezu erreicht.

Damit setzen wir neue Maßstäbe in der energieoptimierten Schlammbehandlung, reduzieren Betriebskosten nachhaltig und unterstützen unsere Kunden dabei, Umwelt- und Effizienzanforderungen langfristig zu erfüllen.

"Effiziente Klärschlammtrocknung für moderne Umweltanforderungen"

Unser SpeedRotation Trockner ermöglicht eine außergewöhnlich effiziente Klärschlammtrocknung, da er die optimalen physikalischen Bedingungen für einen maximalen Energie- und Trocknungswirkungsgrad schafft.

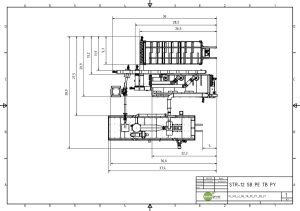

Zu Beginn wird der nasse Klärschlamm ( ca. 25% TS) durch eine Trockenrückmischung so konditioniert, dass er unterhalb der Verleimungsgrenze bleibt. Anschließend gelangt das Material in die Trocknungskammer, wo schnell rotierende Wurfschaufeln den Schlamm in einer permanenten Materialwolke halten. Dadurch entsteht eine extrem große Oberfläche – die Grundlage für eine Turbo-Trocknung mit höchster Thermokinetik.

In diese Materialwolke wird heißes Abgas mit ca. 300 °C eingeblasen. Durch diese optimale Wärmeübertragung reduziert sich der Wassergehalt des Schlamms innerhalb weniger Minuten von ursprünglich ca. 75 % Feuchtigkeit auf eine Restfeuchte von etwa 10 %.

Der gesamte Materialdurchlauf erfolgt vollautomatisch, überwacht und wird aufgezeichnet.

Der Schubboden dosiert den Schlamm in eine Trogschnecke, wo er mit rückgeführtem Trockenschlamm vermischt wird, um einen TS von 45 % zu erreichen. Anschließend gelangt das Material in die erste Trocknungskammer.

Durch die hohe Temperatur hygienisiert sich der Klärschlamm vollkommen. Mikrobiologische Untersuchungen bestätigen sogar eine weitgehende Sterilisation des getrockneten Klärschlamms.

Krankheitserreger, welche im Klärschlamm über Viren, Bakterien, Endotoxine, Pilze, Einzeller und Würmer vorhanden sind, werden über die Trocknung vollständig vernichtet.

Über die Hygienisierung ist eine gesundheitliche Gefährdung der Menschen, welche im Umgang mit Klärschlamm stehen, deutlich reduziert. Das Arbeiten mit einer Staubmaske ist nicht mehr nötig.

Bei der anschließenden Handhabung mit dem „Klärschlamm-Pellet“ besteht keine Gefahr mehr, dass Erreger in den menschlichen Kreislauf zurück gelangen können.

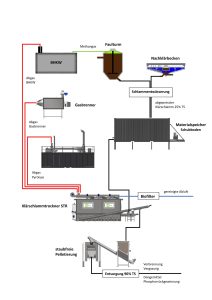

Für die thermische Energie können verschiedene Abgasquellen genutzt werden, unter anderem:

Blockheizkraftwerke (BHKW), Microgasturbinen, Pyrolyseanlagen, Klärschlammverbrennung, Gas- oder Biomassebrenner.

Unser Trocknungsprozess läuft vollständig automatisch und passt sich dank intelligenter Steuerung – jederzeit – wechselnden Energieleistungen an. Haben sie z.B. ein BHKW das nicht genug Trocknungswärme zuführen kann, ist es möglich einen Gasbrenner dazu zu schalten. Auch andere Energiequellen sind denkbar und gerne abzuklären.

Die ARC (Active Remote Control) überwacht den Prozess in Echtzeit und speichert alle 5 Sekunden alle relevanten Antriebs-, Temperatur- und Steuerungsdaten. So wird ein mannloser 24/7-Betrieb ermöglicht.

Zudem werden zugeführte Energiemenge und Durchsatz kontinuierlich gemessen.

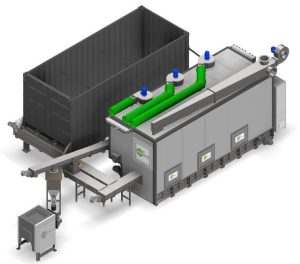

Getrockneter Klärschlamm ist fein, staubig und potenziell gesundheitsschädlich. Deshalb arbeitet unser System im Unterdruck und nach dem STR-Trockner ist unmittelbar eine Pelletierungseinheit integriert.

Hier wird der getrocknete und hygienisierte Schlamm zu stabilen, nahezu staubfreien Pellets verpresst.

Die Vorteile: Sichere Handhabung ohne Staubbelastung, Gute Lagerfähigkeit, Einfache Logistik mit jeder Transporttechnik, Flexible Weiterverwendung in thermischen oder landwirtschaftlichen Prozessen.